分析銅鋁層狀復(fù)合板的中性鹽霧腐蝕行為

采取模擬大氣環(huán)境的室內(nèi)中性鹽霧腐蝕試驗,探討了銅鋁層狀復(fù)合材料的腐蝕行為。通過掃描電鏡 (SEM) 觀察腐蝕后銅鋁界面形貌,結(jié)合X射線衍射儀 (XRD) 和能譜儀 (EDS) 分析腐蝕產(chǎn)物成分,并通過電化學(xué)檢測分析試樣經(jīng)過不同時間鹽霧腐蝕后的表面腐蝕狀態(tài),探討銅鋁復(fù)合板在服役環(huán)境下的腐蝕機制。結(jié)果表明:銅鋁復(fù)合板在鹽霧環(huán)境下銅鋁構(gòu)成腐蝕原電池,Al為陽極銅為陰極,陰陽極面積比越大,腐蝕速率越大。隨著腐蝕的不斷進(jìn)行,銅鋁界面的Cu一側(cè)發(fā)生腐蝕,且靠近界面的位置腐蝕最為嚴(yán)重,隨著腐蝕時間延長,鋁基體出現(xiàn)嚴(yán)重的剝蝕現(xiàn)象,Cu幾乎無變化。腐蝕產(chǎn)物成分為Al2O3,Al(OH)3和AlO(OH),電化學(xué)結(jié)果顯示:銅鋁復(fù)合板在腐蝕的過程中,腐蝕速率呈現(xiàn)先增加后減小再增加的趨勢。

大氣暴露腐蝕實驗是研究大氣腐蝕最精確、最可靠的方法,但區(qū)域性強、實驗周期長,實驗結(jié)果不利于廣泛推廣[19-22]。本文通過模擬大氣腐蝕進(jìn)行室內(nèi)中性鹽霧實驗以縮短實驗周期,來探討在氯離子的作用下不同陰陽極面積比的銅鋁復(fù)合板材腐蝕行為,判斷腐蝕對界面層結(jié)合的影響,進(jìn)而獲得界面層腐蝕對結(jié)合失效的影響機制,為以后得到腐蝕條件下的復(fù)合板服役條件約束標(biāo)準(zhǔn)奠定理論基礎(chǔ)。

1、實驗方法

實驗材料選用銅鋁層狀復(fù)合板材,將其加工成20 mm×20 mm×6.6 m和20 mm×20 mm×3 mm的試樣,如圖1所示。兩板通過鑄軋工藝形成冶金結(jié)合,在界面處存在三層擴散層,成分為AlCu、Al2Cu和Al4Cu9。將銅鋁結(jié)合界面用600號到2000號砂紙逐級打磨并拋光至表面光亮均勻,用酒精擦洗后吹干并放在干燥皿里干燥48 h后,使用游標(biāo)卡尺測量試樣實際尺寸,并用精度為0.001 mg的電子天平稱稱量試樣原始質(zhì)量記錄下來。

圖1 銅鋁復(fù)合板結(jié)構(gòu)圖

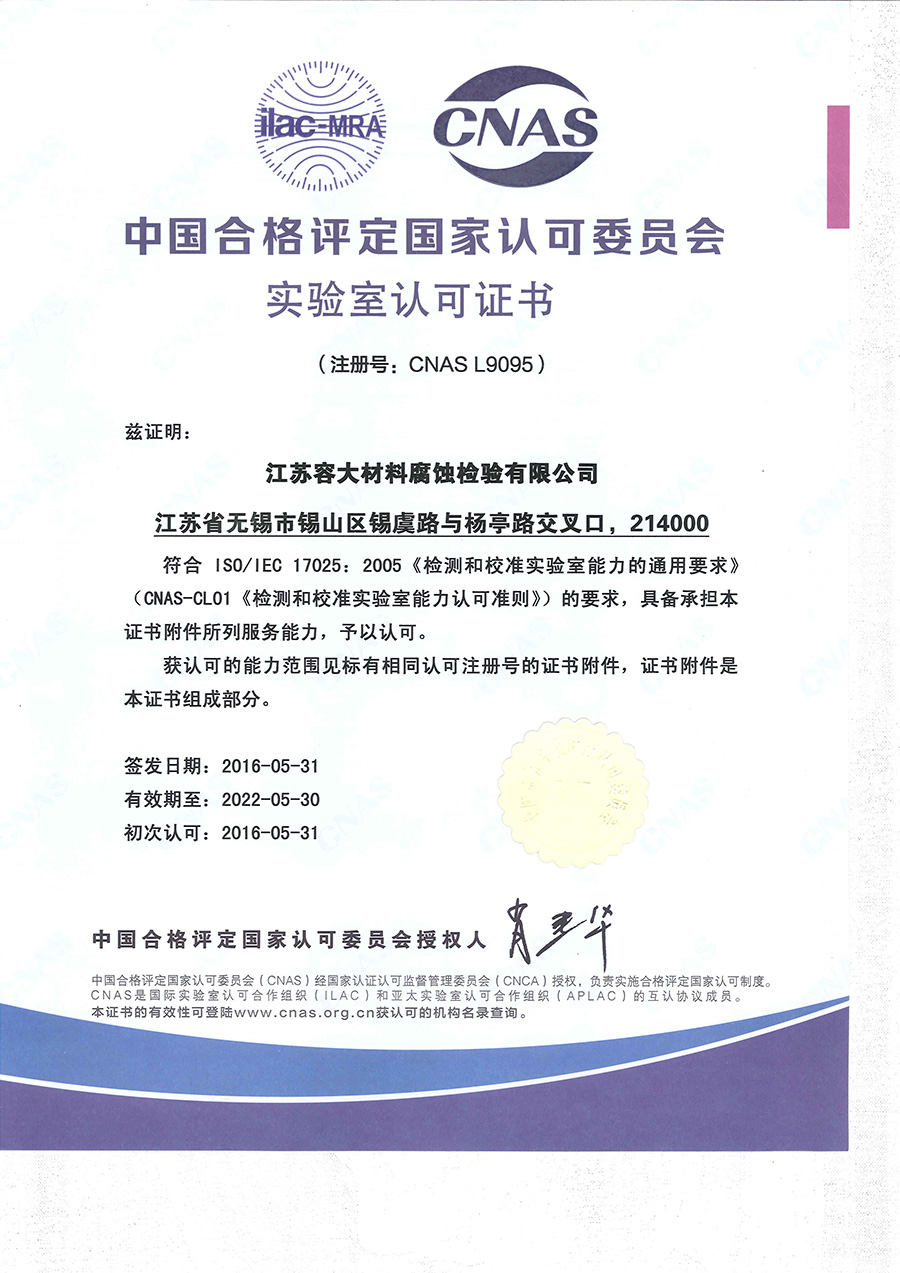

中性鹽霧腐蝕實驗按照GB 6458-86在DG-170211鹽霧腐蝕機上進(jìn)行。用棉繩將試樣懸掛在鹽霧腐蝕箱工作室內(nèi),實驗溫度為35 ℃,選取不同時間進(jìn)行濃度為5% (質(zhì)量分?jǐn)?shù)) NaCl溶液的連續(xù)鹽霧實驗,選取鹽霧腐蝕時間分別為24,144和240 h。鹽霧試驗后,刮下表面腐蝕產(chǎn)物及表面附著的沉積鹽,酒精清洗吹干后,干燥48 h再進(jìn)行稱重,最后進(jìn)行相關(guān)計算和檢測。在VSP300電化學(xué)工作站進(jìn)行電化學(xué)實驗,飽和甘汞為參比電極,鉑絲為對電極,工作電極即銅鋁復(fù)合板使用熱熔膠將除了被測面以外均涂封好,被測面為銅鋁的結(jié)合界面,極化曲線掃描范圍是-1~1 V,掃描速度為10 mV/s,電化學(xué)阻抗頻率范圍為105~10-2 Hz,等效電路圖通過ZSIMPWIN軟件分析擬合,采用S-3400掃描電鏡 (SEM) 對銅鋁復(fù)合板表面及腐蝕產(chǎn)物進(jìn)行微觀形貌及132-1D EDX能譜 (EDS) 分析成分,使用XRD-7000型X射線衍射儀 (XRD) 檢測腐蝕產(chǎn)物成分,掃描角度為10°~90°,掃描速度為8°/min。腐蝕失重采用公式

計算得到,其中W1為腐蝕后重量,g,W0為腐蝕前重量,g,S為試樣暴露在鹽霧環(huán)境下的面積,m2。

2、結(jié)果與分析

2.1 電化學(xué)檢測

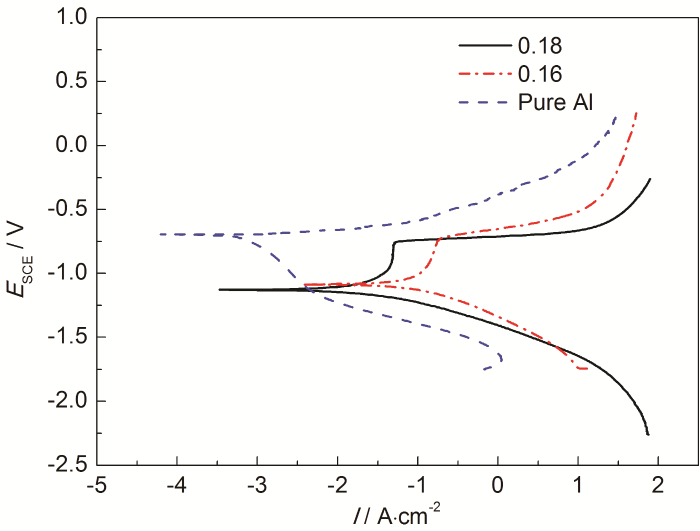

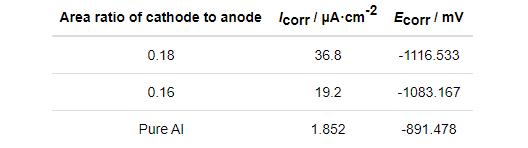

為了研究陰陽極面積比 (被測面上陰極銅面積與陽極鋁面積的比值) 對銅鋁復(fù)合板腐蝕性能的影響,將陰陽極面積比分別為0.16和0.18的銅鋁復(fù)合板浸泡在NaCl溶液中進(jìn)行電化學(xué)檢測,得到極化曲線圖和電化學(xué)阻抗譜。圖2為測得的極化曲線圖,通過Tafel外推法計算得出的自腐蝕電流密度和自腐蝕電位如表1所示。自腐蝕電流密度可以反映材料的耐腐蝕性能,自腐蝕電流密度越大,說明材料的腐蝕速率越快,耐腐蝕性能越差。從表1中可以看出,陰陽極面積比為0.16的銅鋁復(fù)合板的腐蝕電流密度為19.2 μA·cm-2,陰陽極面積比為0.18的銅鋁復(fù)合板的腐蝕電流密度為36.8 μA·cm-2,而純鋁的腐蝕電流密度為1.852 μA·cm-2,銅鋁復(fù)合板構(gòu)成的電偶對降低了鋁的耐蝕性能,隨著陰陽極面積比的增大,自腐蝕電流密度增大,說明銅鋁陰陽極面積比越大,耐腐蝕性能變差。

圖2 不同陰陽極面積比的銅鋁復(fù)合板極化曲線

表1 極化曲線擬合數(shù)據(jù)

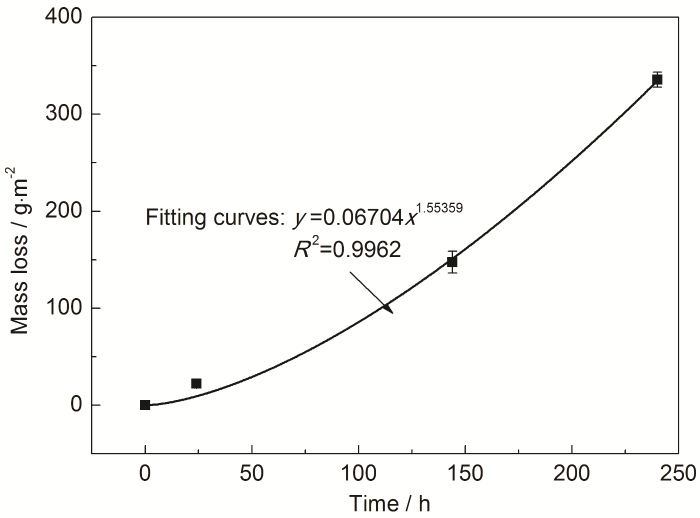

2.3 腐蝕動力學(xué)

圖9為銅鋁復(fù)合板在5%NaCl鹽霧環(huán)境下進(jìn)行不同時間連續(xù)腐蝕的動力學(xué)曲線,通過origin軟件擬合得到的曲線方程如圖中所示,其中R2=0.9962,說明擬合效果良好。擬合的方程呈現(xiàn)冪指數(shù)形式:W=abn,其中n的大小代表腐蝕產(chǎn)物對腐蝕的影響,當(dāng)n<1時,說明腐蝕產(chǎn)物對腐蝕過程具有抑制作用;當(dāng)n>1時,說明腐蝕產(chǎn)物對腐蝕過程具有促進(jìn)作用。銅鋁復(fù)合板鹽霧腐蝕得到的腐蝕動力學(xué)方程中n值為1.55359,大于1,說明腐蝕產(chǎn)物對銅鋁復(fù)合板的腐蝕具有促進(jìn)作用。

圖9 鹽霧環(huán)境下的腐蝕動力學(xué)曲線

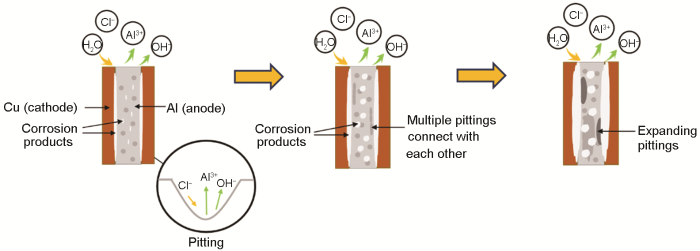

2.4 銅鋁復(fù)合板鹽霧腐蝕機理

圖10是銅鋁復(fù)合板鹽霧腐蝕示意圖,當(dāng)Cu和Al復(fù)合在一起時,兩種金屬的電位差構(gòu)成電偶對,Cu的電位高于Al的電位,所以腐蝕的過程中鋁為陽極,Cu為陰極,因此Al的腐蝕較為嚴(yán)重,而Cu側(cè)幾乎不腐蝕,這是對陰極Cu的一種保護作用。腐蝕過程中涉及的電化學(xué)反應(yīng)方程式有:

3、結(jié)論

(1) 銅鋁復(fù)合板在腐蝕過程中構(gòu)成電偶對加速了Al的腐蝕,銅鋁復(fù)合板經(jīng)過鹽霧腐蝕后,腐蝕主要發(fā)生在Al一側(cè),Cu側(cè)幾乎無變化;且隨著銅鋁陰陽極面積比的增大,材料的耐腐蝕性能變差。

(2) 由于銅鋁復(fù)合板的腐蝕是一個循環(huán)往復(fù)的過程,包括基體的溶解、腐蝕產(chǎn)物的形成與脫落過程;隨著鹽霧腐蝕時間逐漸延長,電化學(xué)檢測結(jié)果表明銅鋁復(fù)合板的耐腐蝕性能呈現(xiàn)先提高后降低再提高的趨勢。

(3) 銅鋁復(fù)合板失重曲線符合冪指數(shù)方程W=1.948×10-5t3.17156,腐蝕產(chǎn)物對腐蝕過程具有促進(jìn)作用。腐蝕產(chǎn)物成分為Al2O3、AlO(OH) 和Al(OH)3,Cl-使得材料發(fā)生點蝕,在靠近界面處,鋁基體發(fā)生腐蝕最為嚴(yán)重;隨后腐蝕坑進(jìn)一步向橫向和縱向擴展,腐蝕產(chǎn)物逐漸增多,再與Cl-反應(yīng)而脫落反復(fù)循環(huán)進(jìn)行。

標(biāo)簽:

容大客戶服務(wù)熱線

17766358885

容大客戶服務(wù)熱線

17766358885

蘇公網(wǎng)安備 32020502000190號

蘇公網(wǎng)安備 32020502000190號